オルガン製作ほど多様な道具を必要とする職業はないでしょう。

その多くは市販の工具です。 市販の工具が具合が良くない場合、あるいは手に入らない場合には、自作するか市販のものを改造することになります。

『注文しに行っている時間にできるようなものは、自分で作る』 ことです。

ここでは、そのような工具あるいは機械類を「工具のページ1」「工具のページ2」に続いて、いくつか公開いたします。

「工具のページ4」 「工具のページ5」

へも続きます。

オルガン製作ほど多様な道具を必要とする職業はないでしょう。

その多くは市販の工具です。 市販の工具が具合が良くない場合、あるいは手に入らない場合には、自作するか市販のものを改造することになります。『注文しに行っている時間にできるようなものは、自分で作る』 ことです。

ここでは、そのような工具あるいは機械類を「工具のページ1」「工具のページ2」に続いて、いくつか公開いたします。

「工具のページ4」 「工具のページ5」 へも続きます。

Juni 2002 |

かんな盤にはCentroFixという、遠心力で刃物の位置が固定される、使い捨ての刃を使っています。 刃物の交換が圧倒的に速くできるからです。 教育的にはあまり感心しませんが。 この刃物は費用がかかることもありますが、研磨して再利用ができないかと考えていました。 実験したところ十分に使えることが判明し、そのための装置を作りました。 左は400mm幅の手押し鉋盤 で刃物を研磨する状態です。 |

Juni 2002 |

左は500mm幅の自動鉋盤で刃物を研磨しているところです。 いずれも刃物を取付けたまま、機械も普段のままで研磨作業に入れます。 多少の手加減はしなければなりません。 購入したのは小型のベルトサンダ。粒度220番のベルトを使用しています。あとは全て自作です。 うまくすると、3回は再研磨することができそうです。 |

Feb 2003 |

整音作業台に作った万力です。 作業台は天板全面をフェルトで覆い 金属管に傷を付けないように配慮しています。 右に少し見えているのは整音作業に使う 整音台です。 要するにパイプが無いオルガンです。 パイプを置いて音を出して予備整音を行います。 万力の横、作業台の脚には LANの差込口が来ていています。 ノートPCを繋いで、整音作業に必要なメンズ-ル表などを見ることができるようにしています。 |

Maerz 2003 Maerz 2003 |

小さな溝を掘る必要が出てきたときに作りました。 だめになった平やすりをなまし、10mmφの鋼丸棒に銀鑞付けし、旋盤でかたちを整え、グラインダーで刃のかたちをつくり、焼きを入れたものです。 刃は手作業で割り付けて、フリーハンドでグラインダーで研磨したのですが、結構使えます。 まずボール盤の定盤の固定を緩めておき、材を定盤に固定して、定盤ごとそっと回転させて刃に近づけて溝を掘りました。 ボール盤を簡易フライス盤として使ったわけです。 刃の前には反発防止のために刃の先端よりも 0.2-3mm低い円弧部分を残しています。 |

|

|

半導体技術が進んだおかげで、便利なものが安価に手に入るようになった。 左上の写真はOMRON製のインバーター、 これを使って木工旋盤のモーターを駆動している。写真では出力は133Hzに設定。 左下の写真は上のインバーター操作装置、自作である。 弱電部分なので感電の心配も漏電の心配もない。 レバーを右に倒すと正転、左に倒すと逆転する。 中立の位置は引っかかりがありそのままではスイッチが入ることはない。 左下にあるつまみを回すとインバーターの出力周波数が変化する。 極端な低回転から高回転までベルトのかけかえなしで変えることができる。 逆転の時も予め設定した秒数で停止し、設定した秒数で指定の速度まで上がる。 突入電流はない。 |

Aug.2003 Aug.2003 |

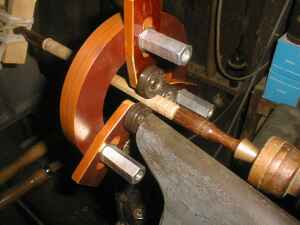

前記の木工旋盤のために作った振れ止め。 写真は 調律道具Stimmhornの延長軸を作っているところ。 |

Nov.2003 |

1975年ころ、当時 自分では鑞付けができなかったので隣町のオーストリアの鍛冶屋さんに鑞付けしてもらって作ったクランク。 先端には座刳り(ねじ頭の皿を掘る工具)が鑞付けされている。 丸穴の面取り、ねじの皿掘りに一々電気ドリルを取り出す必要がない。 現在でも便利に使用している。 |

Dez.2003 |

ちょっとした飾り面取をするために作った鑿(のみ)です。 商品名ドリルロッド(鋼材丸棒)の中心に穴をあけ、半分に切り、先端に刃を削りだし、焼きいれ 焼き戻しを行ってから、刃を付けます。 このような鑿はなかなか手に入らないので、今までは、下駄の鼻緒の穴あけ錐を加工していました。 手作業には今後も使います。 ボール盤を使うことで作業が楽になりました。 |

400x300 Pixcel als Norm.